Pour augmenter la puissance des moteurs à combustion interne, des unités spéciales - les turbocompresseurs - sont largement utilisées.Découvrez ce qu'est un turbocompresseur, quels sont les types de ces unités, comment elles sont disposées et sur quels principes est basé leur travail, ainsi que leur entretien et leur réparation, dans l'article.

Qu'est-ce qu'un turbocompresseur ?

Le turbocompresseur est le composant principal du système de pressurisation globale des moteurs à combustion interne, une unité permettant d'augmenter la pression dans le conduit d'admission du moteur en raison de l'énergie des gaz d'échappement.

Le turbocompresseur est utilisé pour augmenter la puissance d’un moteur à combustion interne sans interférence radicale dans sa conception.Cette unité augmente la pression dans le conduit d'admission du moteur, fournissant ainsi une quantité accrue de mélange air-carburant aux chambres de combustion.Dans ce cas, la combustion se produit à une température plus élevée avec la formation d'un plus grand volume de gaz, ce qui entraîne une augmentation de la pression sur le piston et, par conséquent, une augmentation des caractéristiques de couple et de puissance du moteur.

L'utilisation d'un turbocompresseur vous permet d'augmenter la puissance du moteur de 20 à 50 % avec une augmentation minimale de son coût (et avec des modifications plus importantes, la croissance de la puissance peut atteindre 100 à 120 %).En raison de leur simplicité, de leur fiabilité et de leur efficacité, les systèmes de pressurisation basés sur un turbocompresseur sont largement utilisés sur tous les types de véhicules à moteur à combustion interne.

Types et caractéristiques des turbocompresseurs

Aujourd'hui, il existe une grande variété de turbocompresseurs, mais ils peuvent être divisés en groupes en fonction de leur objectif et de leur applicabilité, du type de turbine utilisé et de fonctionnalités supplémentaires.

Selon leur objectif, les turbocompresseurs peuvent être divisés en plusieurs types :

• Pour les systèmes de pressurisation à un étage - un turbocompresseur par moteur, ou deux ou plusieurs unités fonctionnant sur plusieurs cylindres ;

•Pour les systèmes de gonflage en série et en série-parallèle (différentes variantes de Twin Turbo) - deux unités identiques ou différentes fonctionnant sur un groupe commun de cylindres ;

• Pour les systèmes de pressurisation à deux étages, il existe deux turbocompresseurs aux caractéristiques différentes, qui fonctionnent par paires (séquentiellement l'un après l'autre) pour un groupe de cylindres.

Les plus largement utilisés sont les systèmes de pressurisation à un étage construits sur la base d'un seul turbocompresseur.Cependant, un tel système peut avoir deux ou quatre unités identiques - par exemple, dans les moteurs en forme de V, des turbocompresseurs séparés sont utilisés pour chaque rangée de cylindres, dans les moteurs multicylindres (plus de 8), quatre turbocompresseurs peuvent être utilisés, chacun des qui fonctionne sur 2, 4 cylindres ou plus.Les systèmes de pressurisation à deux étages et diverses variantes de Twin-Turbo sont moins courants. Ils utilisent deux turbocompresseurs aux caractéristiques différentes qui ne peuvent fonctionner que par paires.

Selon leur applicabilité, les turbocompresseurs peuvent être divisés en plusieurs groupes :

• Par type de moteur - pour les groupes motopropulseurs à essence, diesel et gaz ;

• En termes de volume et de puissance du moteur - pour les groupes motopropulseurs de petite, moyenne et haute puissance ;pour les moteurs à grande vitesse, etc.

Les turbocompresseurs peuvent être équipés de l'un des deux types de turbine suivants :

• Radial (radial-axial, centripète) - le flux des gaz d'échappement est acheminé vers la périphérie de la roue de la turbine, se déplace vers son centre et est évacué dans la direction axiale ;

• Axial - le flux des gaz d'échappement est amené le long de l'axe (vers le centre) de la roue de la turbine et est évacué depuis sa périphérie.

Aujourd'hui, les deux schémas sont utilisés, mais sur les petits moteurs, on trouve souvent des turbocompresseurs avec une turbine radiale-axiale, et sur les groupes motopropulseurs puissants, les turbines axiales sont préférées (bien que ce ne soit pas la règle).Quel que soit le type de turbine, tous les turbocompresseurs sont équipés d'un compresseur centrifuge dans lequel l'air est amené au centre de la roue et évacué de sa périphérie.

Les turbocompresseurs modernes peuvent avoir différentes fonctionnalités :

• Double entrée - la turbine a deux entrées, chacune d'elles reçoit les gaz d'échappement d'un groupe de cylindres, cette solution réduit les pertes de charge dans le système et améliore la stabilité du suralimentation ;

• Géométrie variable - la turbine a des pales mobiles ou un anneau coulissant, à travers lequel vous pouvez modifier le débit des gaz d'échappement vers la roue, cela vous permet de modifier les caractéristiques du turbocompresseur en fonction du mode de fonctionnement du moteur.

Enfin, les turbocompresseurs diffèrent par leurs caractéristiques de performance et leurs capacités de base.Parmi les principales caractéristiques de ces unités, il convient de souligner :

• Le degré d'augmentation de la pression – le rapport entre la pression de l'air à la sortie du compresseur et la pression de l'air à l'entrée est compris entre 1,5 et 3 ;

• Alimentation du compresseur (débit d'air à travers le compresseur) - la masse d'air traversant le compresseur par unité de temps (seconde) est comprise entre 0,5 et 2 kg/s ;

• La plage de vitesse de fonctionnement s'étend de plusieurs centaines (pour les locomotives diesel puissantes, les moteurs industriels et autres moteurs diesel) à des dizaines de milliers (pour les moteurs forcés modernes) de tours par seconde. La vitesse maximale est limitée par la force de la turbine et des roues du compresseur, si la vitesse de rotation est trop élevée en raison des forces centrifuges, la roue peut s'effondrer.Dans les turbocompresseurs modernes, les points périphériques des roues peuvent tourner à des vitesses de 500 à 600 m/s ou plus, soit 1,5 à 2 fois plus vite que la vitesse du son, ce qui provoque l'apparition du sifflement caractéristique de la turbine ;

• La température de fonctionnement/maximale des gaz d'échappement à l'entrée de la turbine se situe dans la plage de 650-700°C, atteignant dans certains cas 1000°C ;

• L'efficacité de la turbine/compresseur est généralement de 0,7 à 0,8, dans une unité, l'efficacité de la turbine est généralement inférieure à l'efficacité du compresseur.

De plus, les unités diffèrent par la taille, le type d'installation, la nécessité d'utiliser des composants auxiliaires, etc.

Conception du turbocompresseur

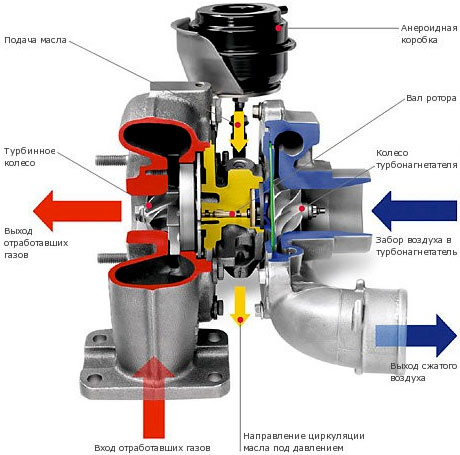

En général, le turbocompresseur se compose de trois éléments principaux :

1.Turbine ;

2.Compresseur ;

3.Boîtier de roulement (boîtier central).

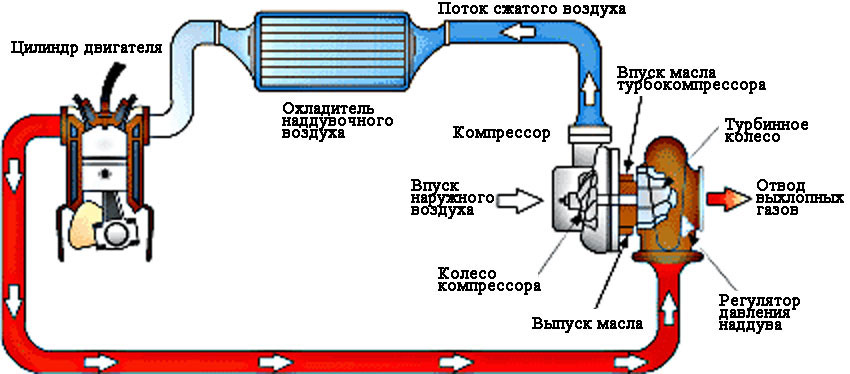

Schéma typique du système de pressurisation de l'air des agrégats d'un moteur à combustion interne

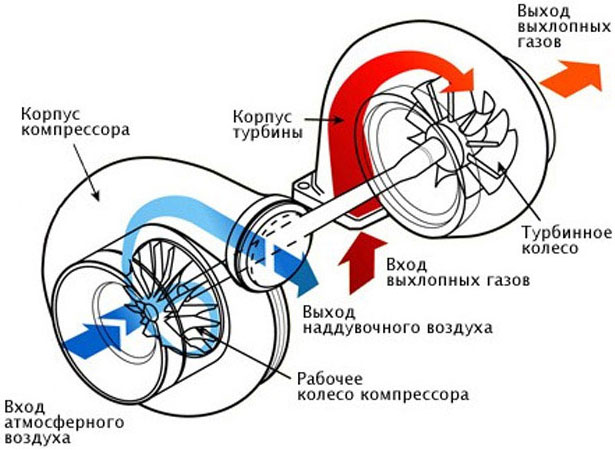

Une turbine est une unité qui convertit l'énergie cinétique des gaz d'échappement en énergie mécanique (en couple de la roue), qui assure le fonctionnement du compresseur.Un compresseur est une unité permettant de pomper de l'air.Le boîtier de roulement relie les deux unités en une seule structure et l'arbre de rotor qui s'y trouve assure le transfert du couple de la roue de turbine à la roue du compresseur.

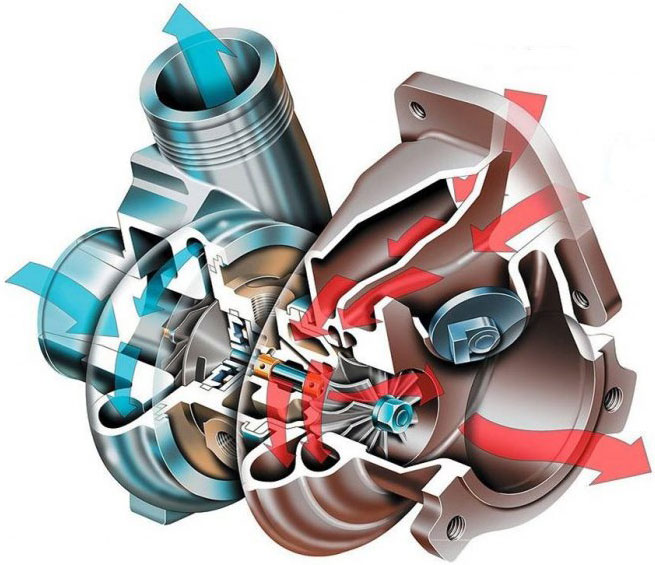

Section turbocompresseur

La turbine et le compresseur ont une conception similaire.La base de chacune de ces unités est le corps cochléaire, dans les parties périphériques et centrales duquel se trouvent des tuyaux de connexion au système de pressurisation.Dans le compresseur, le tuyau d'admission est toujours au centre, l'échappement (refoulement) est en périphérie.Même disposition des canalisations pour les turbines axiales, pour les turbines radiales-axiales, l'emplacement des canalisations est inverse (en périphérie - admission, au centre - échappement).

À l'intérieur du boîtier se trouve une roue avec des pales de forme spéciale.Les deux roues - turbine et compresseur - sont maintenues par un arbre commun qui traverse le boîtier de roulement.Les roues sont en fonte solide ou en composite, la forme des aubes des roues de turbine assure l'utilisation la plus efficace de l'énergie des gaz d'échappement, la forme des aubes des roues du compresseur assure un effet centrifuge maximal.Les turbines modernes haut de gamme peuvent utiliser des roues composites avec des pales en céramique, qui ont un faible poids et de meilleures performances.La taille des roues des turbocompresseurs des moteurs automobiles est de 50 à 180 mm, celle des puissants moteurs de locomotives, industriels et autres moteurs diesel est de 220 à 500 mm ou plus.

Les deux boîtiers sont montés sur le boîtier de roulement avec des boulons traversant des joints.Des roulements lisses (moins souvent des roulements de conception spéciale) et des joints toriques se trouvent ici.Dans le boîtier central se trouvent également des canaux d'huile pour lubrifier les roulements et l'arbre, ainsi que dans certains turbocompresseurs et la cavité de la chemise de refroidissement par eau.Lors de l'installation, l'unité est connectée aux systèmes de lubrification et de refroidissement du moteur.

Divers composants auxiliaires peuvent également être prévus dans la conception du turbocompresseur, notamment des pièces du système de recirculation des gaz d'échappement, des vannes d'huile, des éléments permettant d'améliorer la lubrification des pièces et leur refroidissement, des vannes de régulation, etc.

Les pièces du turbocompresseur sont constituées de nuances d'acier spéciales, des aciers résistants à la chaleur sont utilisés pour la roue de turbine.Les matériaux sont soigneusement sélectionnés en fonction du coefficient de dilatation thermique, ce qui garantit la fiabilité de la conception dans différents modes de fonctionnement.

Le turbocompresseur est inclus dans le système de pressurisation de l'air, qui comprend également des collecteurs d'admission et d'échappement, et dans des systèmes plus complexes - un refroidisseur intermédiaire (radiateur de refroidissement de l'air de suralimentation), diverses vannes, capteurs, amortisseurs et canalisations.

Le principe de fonctionnement du turbocompresseur

Le fonctionnement du turbocompresseur se résume à des principes simples.La turbine de l'unité est introduite dans le système d'échappement du moteur, le compresseur - dans le conduit d'admission.Lors du fonctionnement du moteur, les gaz d'échappement pénètrent dans la turbine, heurtent les aubes des roues, lui cèdent une partie de son énergie cinétique et la font tourner.Le couple de la turbine est directement transmis aux roues du compresseur via l'arbre.Lors de la rotation, la roue du compresseur projette de l'air vers la périphérie, augmentant sa pression - cet air est fourni au collecteur d'admission.

Un seul turbocompresseur présente un certain nombre d'inconvénients, dont le principal est le retard du turbo ou le turbo pit.Les roues de l'unité ont une masse et une certaine inertie, elles ne peuvent donc pas tourner instantanément lorsque la vitesse de l'unité motrice augmente.Par conséquent, lorsque vous appuyez brusquement sur la pédale d'accélérateur, le moteur turbocompressé n'accélère pas immédiatement - il y a une courte pause, une panne de courant.La solution à ce problème réside dans des systèmes de contrôle de turbine spéciaux, des turbocompresseurs à géométrie variable, des systèmes de pressurisation série-parallèle et à deux étages, etc.

Le principe de fonctionnement du turbocompresseur

Problèmes d'entretien et de réparation des turbocompresseurs

Le turbocompresseur nécessite un entretien minimal.L'essentiel est de changer l'huile moteur et le filtre à huile à temps.Si le moteur peut encore fonctionner avec de l'huile usagée pendant un certain temps, cela peut devenir mortel pour le turbocompresseur - même une légère détérioration de la qualité du lubrifiant à des charges élevées peut entraîner un blocage et une destruction de l'unité.Il est également recommandé de nettoyer périodiquement les pièces de la turbine des dépôts de carbone, ce qui nécessite son démontage, mais ce travail ne doit être effectué qu'à l'aide d'outils et d'équipements spéciaux.

Un turbocompresseur défectueux est dans la plupart des cas plus facile à remplacer qu'à réparer.Pour le remplacement, il est nécessaire d'utiliser une unité du même type et du même modèle que celle installée précédemment sur le moteur.L'installation d'un turbocompresseur présentant d'autres caractéristiques peut perturber le fonctionnement du groupe motopropulseur.Il est préférable de confier la sélection, l'installation et le réglage de l'unité à des spécialistes - cela garantit la bonne exécution des travaux et le fonctionnement normal du moteur.Avec le remplacement correct du turbocompresseur, le moteur retrouvera une puissance élevée et pourra résoudre les tâches les plus difficiles.

Heure de publication : 21 août 2023